Прилагодени пластични делови

Како еден од најконкурентните производители на мувла и компанија за обликување на инјектирање во Кина. Ние служиме широк спектар на апликации во индустријата, вклучително и примена на домаќинството, авто, електронско, медицинско, земјоделство, рударство и др.

Нашите услуги вклучуваат:

- CAD дизајн/анализа на проток на мувла/DFM

- Прилагодено калап за вбризгување, правење на умирање

- Пластично обликување со инјектирање

- Прототипирање, производство на мал волумен

- Сликарство, печатење вештини, склопување

Вовед

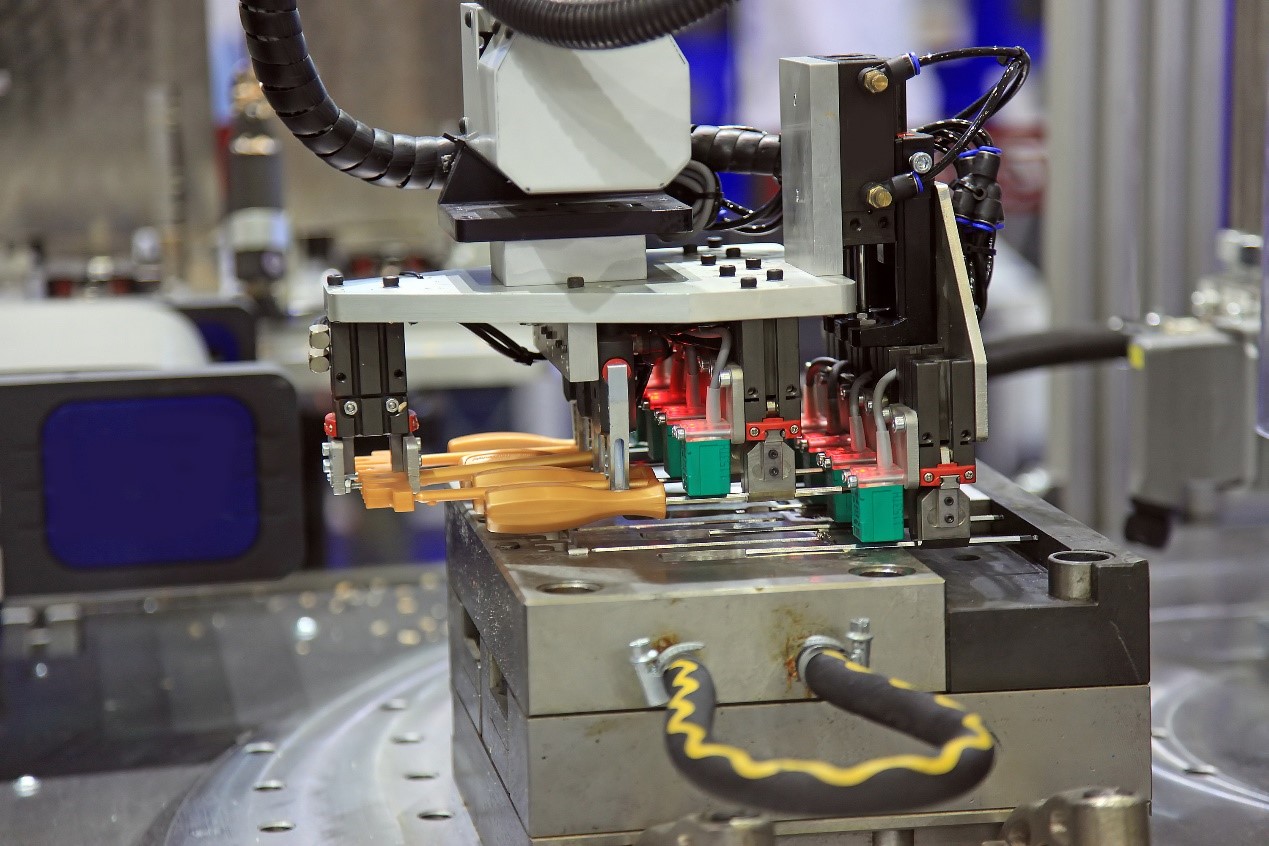

Нашата продавница за обликување со вбризгување опремена 12 комплети машини за обликување со пластични инјекти, се движат од 40 тон до 800 тони, ние нудиме 24 часа на ден, 7 дена во неделата автоматски услуги за производство. Пластичната смола што ја избравме опфаќа широк опсег, вклучува ABS, PC, PP, PA, PMMA, POM, PE итн.

Ние ги градиме калапите за пластично обликување на вбризгување, на почетокот на дизајнот на мувла, го земаме предвид обликувањето на инјектирање, тоа ни овозможува да можеме да постигнеме најкратко време на циклус на обликување, минимални трошоци за одржување, што на крајот ќе им користи на нашите клиенти. Нарачките за производство со низок волумен се добредојдени, исто така, секогаш се случуваше кога клиентот смета дека цената е неподнослива, особено трошоците за правење мувла. Нашиот калап е во состојба да обезбеди целосен опсег на решенија за да го намали вашиот буџет за проект со мал обем со добар квалитет. Нашите експерти работат со вас заедно за да го најдат најдоброто решение за вашите компании.

Ние сме искусни со разни пластични калапи за вбризгување за автомобилски лекови, лекови, осветлување, спортска опрема, домашен апарат и земјоделство. Во моментов имаме 20 одлични инженери во нашата компанија, повеќето од нив имаат добро образование во пластична индустрија за обликување на вбризгување, тие се гордеат со своите работи, ние сме во состојба да обезбедиме 20 комплети калапи за инјектирање месечно. За да ги задоволиме највисоките барања на глобалните компании, ние инвестираме на најновата технологија постојано и ги опфаќаме најнапредните капацитети за производство на мувла, имаме целосна внатрешна пластична инјекција за производство на калапи, обликување со инјектирање, сликарство, капацитет на склопување, нашата опрема вклучува, но не ограничувајќи се на ограничени на тоа : 8 комплети на ЦПУ, прецизност 0,005мм; 14 комплети огледало ЕДМ, 8 комплети бавно сечење на жица, 12 сетови машини за обликување на инјектирање се движат од 40 тони до 800ton, 1 сет од 2Д мерење на проекцијата, 1 сет на CMM. Можеме да изградиме пластична мувла и максимално лекување на умирање 7,5 тони, обликувани пластични делови максимум 1200g. Ние исто така го користиме напредниот систем CAD/CAM/CAE, можеме да работиме со формат на податоци во PDF, DWG, DXF, IGS, STP итн.

Работен принцип

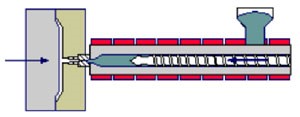

Обликувањето на инјектирање е процес за формирање на пластична смола во посакуваната форма. Машината за обликување на вбризгување Притиснете ја стопената пластика во калапот и оладете се со системот за ладење во цврста дизајнирана форма, скоро сите термопластики користејќи го овој метод, во споредба со друг начин на обработка, обликувањето на инјектирање има предност на точност, продуктивност, има поголем услов за опрема и цена на мувла, така што главно е за производство на голем обем на делови со обликувани инјекти.

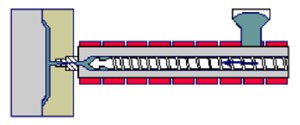

Машина за обликување на инјектирање најчесто се користи цилиндер за клиндер / завртки. Процес на обликување на вбризгување: Нахранете ја пластичната суровина од бункерот во бурето, клипот почнува да се притиска, пластичната суровина се турка во зона за греење, а потоа преку бајпас шатлот, стопената пластика низ млазницата во калапот шуплина, Потоа, водата или маслото се движат низ дизајнираниот систем за ладење за да се олади калапот за да се добие пластична статија. Инјектирање обликувани делови од шуплината на калапот обично се потребни за правилен третман за да се отстрани стресот создаден за време на процесот на обликување за да има добра димензионална стабилност и перформанси.

Шест фази наПластично обликување со инјектирањепроцес

Процесот на обликување со пластична инјекција започнува со хранење со гравитација на полиолефински пелети од бункер во единицата за инјектирање на машината за обликување. Топлината и притисокот се нанесуваат на полиолефинската смола, предизвикувајќи ја да се стопи и да се влева. Топењето се инјектира под голем притисок во калапот. Притисокот се одржува на материјалот во шуплината сè додека не се олади и зацврсти. Кога температурата на пластичниот дел е пониска од температурата на искривување на материјалот, се отвора калапот и пластичниот дел е исфрлен.

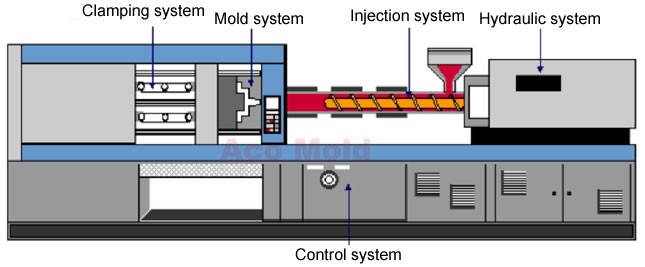

Целосниот процес на инјектирање се нарекува циклус на обликување. Периодот помеѓу почетокот на вбризгувањето на топењето во шуплината на калапот и отворањето на калапот се нарекува стегач близу. The total injection cycle time consists of the clamp close time plus the time required to open the mold, eject the plastic part, and close the mold again, the injection molding machine transfer the resin into molded parts through a melting down, injection, pack, и оладете го циклусот. Пластична машина за обликување на вбризгување ги вклучува следниве големи компоненти како подолу.

Систем за инјектирање: Нахранете ги суровините во цилиндер, загрејте го и стопете ги надолу, притиснете ги стопените материјали во шуплината низ резервата.

Хидрауличен систем: Да се обезбеди сила на инјекција.

Систем за мувла: да го вчита и собере калапот.

Систем за стегање: да обезбеди сила за пакување.

Контролен систем: Да се контролира дејството, системот за ладење.

Силата на стегање најчесто се користи за да се идентификува капацитетот на пластичната машина за обликување на инјектирање, други параметри вклучуваат волумен на истрел, стапка на инјектирање, притисок на инјектирање, завртка, распоред на шипка за инјектирање, големина на мувла и растојание помеѓу врските. Пластичните машини за обликување на вбризгување можат да се поделат во неколку категории, покрај машините за општа намена за нормални пластични делови без голема прецизност или необичен дизајн, постојат машини за тесна толеранција, особено за делови со голема прецизност и машини со голема брзина за делови од тенок wallид.

Целиот процес на обликување на инјектирање вклучува следниве шест чекори

1) Калапот се затвора и завртката започнува да се движи напред за инјекција.

2) Пополнување, исфрлање на стопени суровини во шуплината.

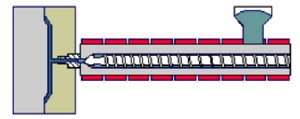

3) Пакувајте, шуплината е спакувана бидејќи завртката постојано се движи напред.

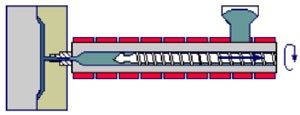

4) Ладење, шуплината се лади додека портата се замрзнува и затвори, завртката почнува да се повлекува за да го пластизира материјалот за следниот циклус.

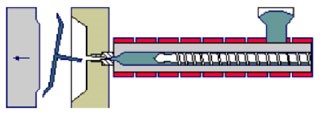

5) Отворено со отворено и дел од отфрлање, се отвора калапот и деловите се инјектираат со системот за исфрлање.

6) Затвори, калапот се затвора и започнува следниот циклус.

По постапка

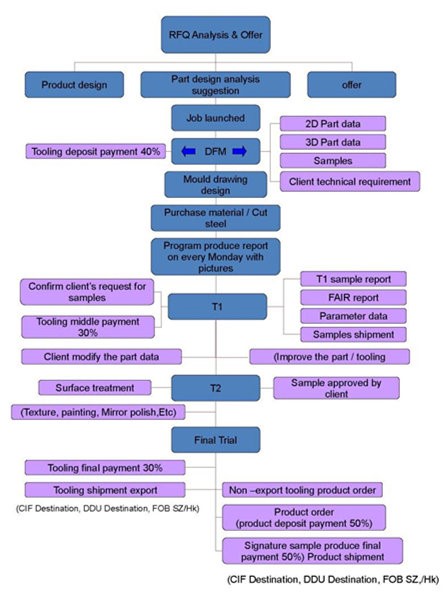

Од истрага до затворено, имаме стандардна постапка што треба да ја следиме, тоа им помага и на внатрешните и на клиентите секогаш јасно каде сме. Транзицијата на секој чекор би била полесна и помазна.

Процес на нарачка на пластична мувла за вбризгување на извоз:

- Добив цртеж од 2/3Д дел од клиент, менаџер на проекти одржува состанок за да ги разгледа податоците од клиентот со дизајнери на мувла, креатори на мувла, QA Manager, PMC. Соберете ги сите информации, испратете го извештајот за DFM до клиентот за потврда.

- Извештајот DFM ги содржи сите потребни информации пред дизајнирање и производство. Мувла за порти, начин на исфрлање, распоред на иглички за инјектирање, распоред на делови, линија за разделување на мувла, линија за ладење. Специјална структура карактеристика како лизгачи, лифтови за агол, финиш на јадрото на мувла и шуплина, гравура итн.

- Откако ќе се дискутираат за сите детали преку, почетокот на дизајнот на мувла и 2Д распоредот на дизајнот на мувла ќе му се обезбеди на Клиентот во рок од 1-3 дена, дизајнот на мувла во 3Д трае 3-7 дена зависи од сложеноста на калапот.

- Испратете дизајн на мувла до клиент за одобрување, започнете да нарачувате челик од мувла, база на мувла, додатоци по депозитот. Извештај за процеси ќе биде доставен и ќе го прикаже целиот процес планирано. Неделниот извештај ќе биде следен бидејќи Процесот на производство на мувла се движи напред сè додека не заврши.

- Првиот пат испитување на калапот кажува дали целиот механизам на работа со мувла правилно, геометријата на дел е точен, го проверуваме системот за ладење на мувла, системот за вбризгување на мувла, системот за исфрлање мувла и сл. По соодветната модификација, Т1 обликуваните пластични примероци ќе бидат доставени до клиентот заедно заедно со клиентот Со извештај за димензија, параметар за обликување на инјектирање. Нормално, тоа е 90% од совршенството.

- Добијте коментари за подобрување на примерокот, функционалност, изглед, димензионално по корекции, завршете ја текстурата/полирањето, гравирањето, испратете ги примероците за конечно одобрување.

- Направете мала студија за автоматско работење и CPK за да бидете сигурни дека стабилноста на алатките.

- Пакување на калапот со дрвена кутија, ако калапот испорачано од море, ние посветуваме особено внимание на вакуумското пакување за да спречиме 'рѓосани. Пакетите ги вклучуваат сите цртеж за дизајн 2D/3D мувла, податоци за програмирање на NC, бакар, резервни делови, заменливи инсерти, итн.

- Следете ги работните перформанси на калапот во фабриката на клиентите и обезбедете потребни услуги.

Ние дури можеме да измислиме пластични производи со голема големина како барање на клиентите, што широко се користи во рударството, индустриската, градежната и така натаму. Ве молиме, консултирајте се со фабриката за посебен услов.